Respuestas creadas en el foro

-

Buenos días @frankastulle ,

HAMMER verifica estos aspectos para saber cuándo se formarán bolsas de aire en nuestro sistema. También vemos aspectos como la HGL o las presiones negativas que no dan lugar a cavitación.

Para que tengas una idea te cuánto se acerca este módulo al estudio de tu problema te adjunto una captura de una de las lecciones.

Puedes saltar directamente a este módulo para comprobar cuándo colocar válvulas de aire o analizar si en una línea tendrás vacío o cámaras de aire (y como evitarlas o mitigarlas). HAMMER seguro que puede ayudarte en la resolución.

PD: No importa el tamaño de las tuberías, las bolsas de aire deben ser liberadas con ventosas (válvulas de aire) para evitar atrapamiento de aire y transitorios indeseados.

Nos vemos en el módulo de transitorios, Saludos!

-

Buenos días @frankastulle ,

Permíteme ayudarte con esta cuestión.

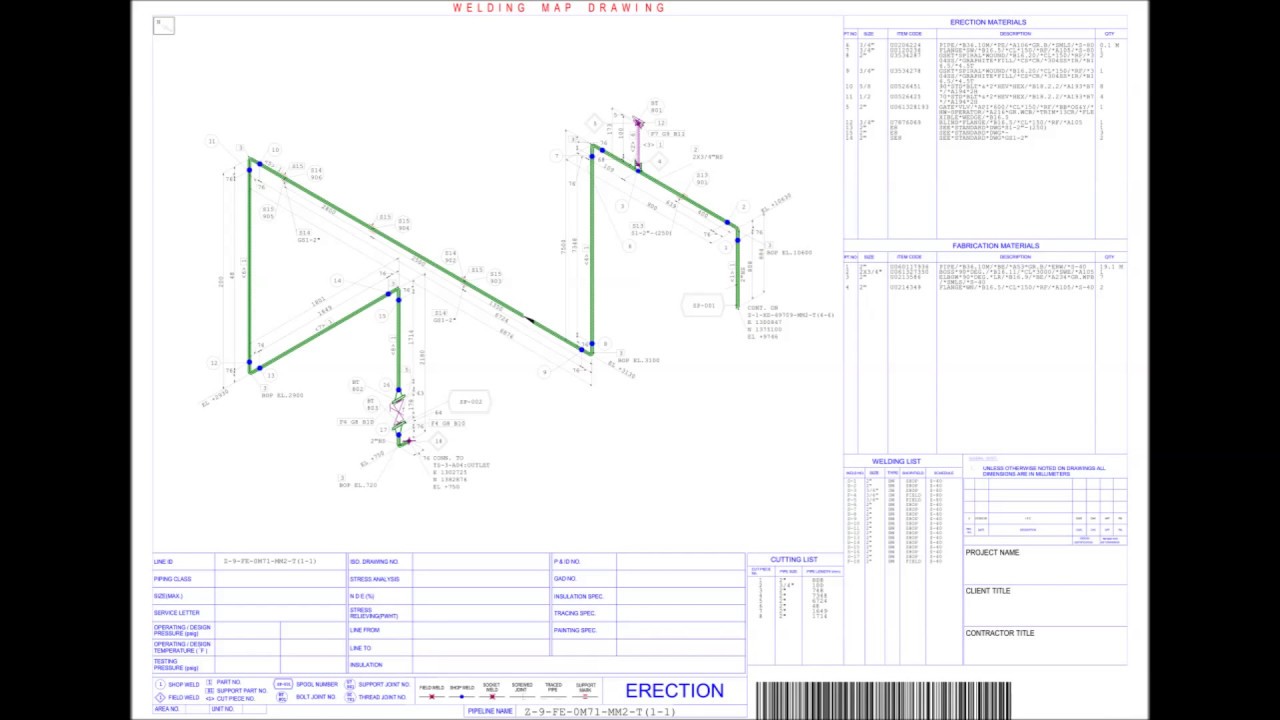

Antes que nada, comentarte que tratamos un problema muy similar en la última lección del máster, en el módulo de estudio de transitorios (imagen). Si quieres saltar directamente a esta lección, tendrías que comenzar el estudio de transitorios con hammer, y luego continuar con el estudio de estrés de tuberías.

El avance es libre, pero es aconsejable cursar los módulos completos para comprender bien lo que se esconde detrás de problemas complejos como este de la turbina. Eso ya lo dejo a tu elección.

Al dimensionar un sistema de tubería forzada con una turbina para aprovechar la energía potencial, en comparación con un sistema que simplemente descarga hacia la atmósfera sin turbina, hay diferencias clave en las suposiciones y consideraciones de diseño:

Sistema con Turbina:

- Eficiencia de la Turbina: Se debe tener en cuenta la eficiencia de la turbina al convertir la energía potencial del agua en energía mecánica.

- Pérdidas de Carga: Las pérdidas de carga en la tubería influirán directamente en la cantidad de energía disponible para la turbina.

- Presión de Salida: La presión en la salida de la turbina es un factor crítico, ya que afecta la eficiencia y operación de la turbina.

- Velocidad del Agua: Se busca una velocidad óptima que maximice la generación de energía mientras minimiza las pérdidas por fricción y erosión de la tubería.

- Golpe de Ariete: El fenómeno de golpe de ariete debe ser cuidadosamente considerado, ya que las paradas y arranques de la turbina pueden provocar fluctuaciones de presión peligrosas.

Sistema sin Turbina (Descarga a la Atmósfera):

- Presión de Salida: La presión en la salida de la tubería generalmente se considera 0 psig (presión atmosférica), a menos que haya una restricción específica en la salida.

- Velocidad de Salida: La velocidad del fluido en la salida será alta si la tubería tiene una pendiente considerable, debido a la ganancia de energía cinética.

- Pérdidas de Carga: Si bien siguen siendo importantes, el enfoque está más en evitar velocidades excesivas que podrían causar erosión o daño a la tubería.

- Golpe de Ariete: Aunque sigue siendo una consideración, puede ser menos crítico que en sistemas con turbinas, dependiendo de la naturaleza de la operación del sistema.

- Ventilación: Debe asegurarse una adecuada ventilación en la salida y en el comienzo de la forzada para evitar la formación de vacío y posibles daños estructurales.

El último punto siempre se pasa por alto. Estuve operando en una desaladora donde la tubería forzada tenía una gran pendiente y un gran diámetro. Lo que sucedió fué que abrieron la salida de forma súbita y en la parte alta de la forzada se formó vacío que acabó rompiendo la tubería, así que cuidado con estas instalaciones.

En cuanto a la pregunta específica sobre la solución del segundo problema que mencionas (descarga hacia la atmósfera), si se considera una presión de salida de 0 psig, sería correcto para una descarga abierta a la atmósfera. La energía potencial se convierte en energía cinética (velocidad del fluido), y no necesariamente en presión en la salida.

Muy interesante estas cuestiones Frank, quedamos en contacto para más,

Saludos,

-

Ramón Martínez

Miembro6 de noviembre de 2023 a las 10:43 en respuesta a: Preguntas del cuestionarioBuenos días César,

Vamos a ver esto en detalle porque creo que es interesante:

Velocidad del carro en soldadura SAW

En el proceso de soldadura por arco sumergido (SAW, por sus siglas en inglés), la velocidad de desplazamiento del carro es un parámetro que se establece antes de iniciar la soldadura, pero esto no significa que sea completamente fijo y no se pueda cambiar durante el proceso. Sin embargo, hay algunos puntos a tener en cuenta:

-

Programación Previa: Antes de comenzar la soldadura, se establecen los parámetros óptimos basados en la práctica y las especificaciones del procedimiento de soldadura (WPS). La velocidad de desplazamiento es uno de estos parámetros y generalmente se establece para optimizar la calidad de la soldadura y la eficiencia del proceso. Ahora bien, aunque esto se fije al principio, sí que es técnicamente posible cambiarlo.

-

Control Automatizado: En sistemas modernos de SAW, el carro de soldadura suele estar controlado por sistemas automáticos o semiautomáticos que permiten ajustes durante la soldadura si es necesario. Esto puede ser útil para adaptarse a cambios en las condiciones de soldadura o para corregir defectos potenciales.

-

Ajuste Manual: Si es un sistema más manual, la velocidad de desplazamiento podría ajustarse en el transcurso de la soldadura, pero hacerlo podría afectar la calidad y uniformidad del cordón de soldadura. Aquí el control de la velocidad sí es más difícil y no se suele cambiar la velocidad, pero técnicamente sí es posible.

En resumen, aunque no sea una práctica común, si que es técnicamente posible cambiar la velocidad de soldadura para adaptarnos a cualquier necesidad.

Conexiones para agua de consumo

Esta cuestión la modificamos hace poco y quizás se está cargando una versión anterior, la respuesta es FF, prueba en unas horas a ver si te la da por válida.

Precalentamiento de inoxidables

No todos. El precalentamiento se lleva a cabo para disminuir la velocidad de enfriamiento de la soldadura y de la zona afectada por el calor. La magnitud del precalentamiento depende de varios parámetros, como el espesor del metal, el tipo de metal y la difusibilidad de los gases.El tipo de metal está relacionado con el contenido de carbono: cuanto más carbono haya, mayor será el precalentamiento necesario.

El acero 316L, por ejemplo, tiene un valor máximo de carbono del 0,03%, lo que elimina la necesidad de precalentamiento. AL igual que en otros aceros con la terminación “L” que hace referencia a “Low Carbon”.

Espero haber aclarado tus dudas, saludos

-

-

Ramón Martínez

Miembro24 de octubre de 2023 a las 12:33 en respuesta a: Val. Diafragma-Preguntas complementariasBuenos días @Cesar_GS ,

Unas grandes desconocidas las válvulas de diafragma. Pero muy útiles.

Te comento que sí, son efectivamente utilizadas para regular el flujo de un fluido, y son particularmente útiles en aplicaciones donde se necesita estrangular la línea (throttling applications). Estas válvulas permiten un ajuste fino de la apertura, proporcionando así un buen control del fluido que pasa a través de la válvula.

En cuanto a su uso en el sector minero, es posible verlas sobre todo en configuración de paso recto (imagen), ya que son una excelente opción cuando se trabaja con fluidos corrosivos o con alto contenido de partículas en suspensión. Aunque donde son las reinas indiscutibles es en el sector sanitario o biotecnológico y nuclear. El diafragma actúa como una barrera que protege los componentes internos de la válvula, lo que ayuda a prolongar su vida útil y reduce la necesidad de mantenimiento.

Saludos 🤓

-

Buenos días @Cesar_GS ,

Acomentamos una por una estas cuestiones:

Vástago deslizable y rosca interna en válvulas de globo:

Vástago deslizable: El vástago se mueve libremente a través de la guía sin estar roscado directamente en el obturador o en el bonete de la válvula. Este diseño reduce el desgaste y la fricción. Generalmente accionada por un diafragma superior neumático como el que te adjunto en la primera imagen.

Rosca interna: El vástago está roscado en la parte interna del bonete, permitiendo que el obturador se mueva hacia arriba y hacia abajo para abrir y cerrar la válvula.

La diferencia entre rosca interna y externa pudimos discutirla en este debate:

https://formacion-industrial.com/foros/debate/disco-de-la-valv-globo/#post-43762

Excentricidad en válvulas de mariposa:

La excentricidad del eje de la válvula de mariposa respecto al eje de la tubería dependerá del diseño específico de la válvula y de los requisitos de la aplicación. No hay un máximo permisible general; esto debe ser especificado por el fabricante o determinado por el ingeniero de diseño en función de las necesidades de la aplicación.

Material compuesto en discos de válvulas check:

Los materiales compuestos en discos de válvulas check pueden incluir plásticos reforzados con fibra de vidrio, resinas epoxi reforzadas con fibra, y otros materiales sintéticos que ofrecen una buena resistencia a la corrosión y un peso ligero.

Diámetros comerciales de válvulas check de bola:

Los diámetros comerciales de válvulas check de bola varían según el fabricante y la aplicación, pero generalmente están disponibles en tamaños que van desde 1/2 pulgada hasta 6 pulgadas o más. (Te adjunto una tabla de medidas a modo curiosidad

Fluidos compresibles e incompresibles en válvulas de alivio:

Correcto, nos referimos a líquidos como incompresibles y gases como compresibles. Te recomiendo ojear el foro sobre estas válvulas ya que tenemos muchos debates interesantes sobre su comportamiento y terminología, te resultarán de gran interés.

Seguimos en contacto, Saludos,

formacion-industrial.com

@luis-ramos 1- Otra consulta, el disco compuesto y el de macho para una válvula de globo como es??2- Su vástago si es rosca interior o…

-

Buenos días @jjurado ,

Otro compañero del petróleo! Tanto los Weldolet como los Sockolet y Elbolet se usan ampliamente en la industrial (no sólo en las refinerías). Son especialmente útiles en sistemas donde las conexiones de derivación son cruciales, y donde una T estándar no sería apropiada, ya sea por razones de tamaño, presión, flujo o cualquier otra consideración.

En este programa concreto no aparecen en detalle ya que intentamos focalizar en los elementos más comunes y abarcar todo el contenido de piping se nos hace impracticable en muchos aspectos, tuvimos que recortar algunos conceptos 😅

Igualmente voy a comentarlo con mis compañeros a ver si podemos hacer un pequeño anexo complementario para describirlos.

¿En qué refinería estás trabajando? ¿Procesos, Piping, O&M? SI puede saberse, claro 😁

Saludos,

-

Buenos días @Cesar_GS ,

Así es, nos referimos a los elementos de conexión que hacen posible el injerto. para hacerlo de forma general y que englobe a todos los llamamos de este modo. Weldolet, sockolet, thread.. Adjunto imagen para complementar 😄

Saludos!

-

Ramón Martínez

Miembro14 de septiembre de 2023 a las 09:11 en respuesta a: Compatibilidad materialesBuenos días @AMP ,

En la próxima lección de “Tipología de tubos, materiales” tratamos con mayor detalle los materiales y compatibilidades entre ellos. El foro de esa lección tiene debates muy interesantes. Igualmente, para que te sirva de guía te comento:

En sistemas de canalización de PVC destinados a aplicaciones de refrigeración, es posible utilizar válvulas de diferentes materiales, como latón o acero inoxidable. No obstante, hay varios factores a considerar:

-

Compatibilidad Química: Asegúrate de que el material de la válvula sea compatible con el fluido refrigerante que se utilizará en el sistema. Algunos refrigerantes pueden ser corrosivos para ciertos materiales.

-

Expansión Térmica: El PVC tiene un coeficiente de expansión térmica diferente al del latón o el acero inoxidable. Esta diferencia puede provocar tensiones en los puntos de conexión cuando hay fluctuaciones de temperatura.

-

Juntas y Sellados: Cuando conectas dos materiales diferentes, es crucial utilizar juntas o selladores que sean compatibles con ambos materiales para evitar fugas.

-

Presión de Trabajo: Asegúrate de que tanto la tubería de PVC como la válvula puedan soportar las presiones operativas del sistema de refrigeración.

-

Certificaciones y Normas: Verifica que todas las componentes cumplan con las certificaciones y normas aplicables a sistemas de refrigeración.

-

Coste: El acero inoxidable generalmente será más costoso que el latón, pero puede ofrecer una mayor durabilidad y resistencia a la corrosión, lo que podría ser beneficioso en el largo plazo.

-

Facilidad de Instalación: Tanto el latón como el acero inoxidable pueden requerir herramientas y técnicas de instalación diferentes a las que se utilizarían con una válvula de PVC, así que asegúrate de tener en cuenta la facilidad de instalación y el costo de mano de obra.

En muchos casos, se prefiere utilizar válvulas del mismo material que la tubería para garantizar la compatibilidad máxima, pero esto no es estrictamente necesario si se toman las precauciones adecuadas. En tu caso, tanto las válvulas de latón como las de acero inoxidable podrían ser apropiadas, dependiendo de los factores mencionados.

También existe un amplio abanico de fabricantes que proveen válvulas plásticas con una buena resistencia mecánica. Dependiendo de tu sistema podrás encontrarlas también 🤓

Espero te sirva, Saludos!

-

-

Ramón Martínez

Miembro6 de septiembre de 2023 a las 11:49 en respuesta a: NPSH: DISPONIBLE Y REQUERIDO, CALCULOS Y VERIFICACIONBuenos días @rohyescobar ,

El NPSH viene calculado por defecto en las bibliotecas de bombas de Pipeflow. El software parte de la premisa de que la bomba ya cuenta con un NPSHr suficiente para proveer caudal y altura y, con estos datos, dimensionar las tuberías y flujos.

Es decir, Pipeflow ya nos facilita el NPSHr para una bomba determinada de su biblioteca, nosotros tendríamos que asegurarnos conseguir este valor en la realidad.

Te adjunto un hilo de debate que mantuvieron Luis y Martin sobre el análisis de NPSH con Pipeflow y las curvas de análisis de bombas, te será de utilidad para ampliar información 😃 Saludos!

https://formacion-industrial.com/foros/debate/ejercicio-sugerencia/

formacion-industrial.com

Ejercicio – Sugerencia - Pipe Flow Expert - Formacion Industrial. Expert Knowledge

Ejercicio – Sugerencia - Pipe Flow Expert - Formacion Industrial. Expert Knowledge

-

Ramón Martínez

Miembro6 de septiembre de 2023 a las 11:39 en respuesta a: Tema 3: Ejemplos de tuberias enterradasBuenos días @Cesar_GS ,

El cálculo de tuberías enterradas se describe en las lecciones de estrés avanzado de los programas de esta misma plataforma ya que hay consideraciones que van más allá del diseño mecánico básico. Buckling, punzonamiento, influencia del terreno y demás.

En programas como el cálculo de estrés avanzado, máster en cálculo integral o máster de estrés avanzado podrás encontrarlas.

https://formacion-industrial.com/cursos/estresista-industrial-avanzado/

Saludos 🙂

formacion-industrial.com

Estudio y Cálculo de Flexibilidad Avanzado en Sistemas de Tuberías con AUTOPIPE Connect™️ – Formacion Industrial. Expert Knowledge

-

Ramón Martínez

Miembro5 de septiembre de 2023 a las 08:32 en respuesta a: Calculo del area de refuerzo en el anilloBuenos días @onegrete ,

El término A4 corresponde al área de metal aportado en la soldadura del branch. (imagen)

Puedes encontrar las referencias de estos cálculos en el punto 304.3 de la normativa B31.3, que se titula “Branch Connections”

Este mismo párrafo también nos deriva al 328.5.4 donde se describen los requisitos de soldadura para los branch 🙂

Las ecuaciones no aparecen de forma explícita por lo que te adjunto el enlace a este debate donde Luis y Jesús pudieron comentar de dónde se obtenían estas ecuaciones:

https://formacion-industrial.com/foros/debate/duda-ejemplo-2-calculo-derivaciones/

Espero te sirva, seguimos en contacto, Saludos!

formacion-industrial.com

Duda Ejemplo 2 Cálculo Derivaciones - Dimensionamiento / Diseño de Tuberías - Formacion Industrial. Expert Knowledge

-

Ramón Martínez

Miembro4 de septiembre de 2023 a las 09:38 en respuesta a: Número de ciclos N y variable fBuenos días @ebelmar ,

Recuerda nombrar a alguno de los profesores para consultas, tal como aparece en la lección de bienvenida, así seremos notificados.

El número de ciclos se calculará en función de la vida útil estimada para la Planta y los arranques y paradas previstos.

Hay plantas que operan 24 horas y sólo tienen un par de paradas al año, lo que reduce al mínimo el número de ciclos y otras como las centrales térmicas que cuentan con diferentes modos de operación según el momento del día, lo que aumentaría el número de ciclos.

Este número de ciclos se multiplicaría por la vida útil de Planta (generalmente unos 25 años) para poder hallar el número final.

Desde la dirección de Proyecto podrán informarte de la vida útil estimada y los ciclos de arranque, parada y modos de operación.

Saludos! 👋🏽

-

Ramón Martínez

Miembro29 de agosto de 2023 a las 08:00 en respuesta a: VÁLVULAS DE INOX CF8M O CF3MBuenos días @pgiancarli ,

Recuerda nombrarme a mi o a cualquiera de los profesores con nuestro nombre de usuario para ser notificados y poder contestar de forma más ágil

Tu compañero tiene parte de razón, vamos a complementar este razonamiento. Te explico:

El criterio para seleccionar entre 316 y 316L (o CF8M y CF3M) no suele basarse, según normativa, en el tipo de extremos de la válvula (como bridados o soldables). Pero claro, la principal diferencia entre 316 y 316L es el contenido de carbono; 316L tiene un contenido de carbono más bajo. Esto lo hace más resistente a la corrosión en ciertos entornos y más apto para procesos de soldadura que podrían sensibilizar el material y hacerlo más susceptible a la corrosión intergranular. De ahí que te hayan recomendado CF3M para caras soldadas.

Pero además de esto, hay algunos factores que podrían influir en la elección entre estos dos materiales:

-

Resistencia a la Corrosión: Si el sistema es más susceptible a la corrosión, especialmente la corrosión intergranular debido al calentamiento en la zona afectada por el calor de la soldadura, 316L podría ser una mejor opción.

-

Procesos de Soldadura: Si se va a soldar la válvula, es más seguro usar 316L debido a su menor contenido de carbono, que reduce el riesgo de corrosión intergranular en la zona afectada por el calor.

-

Temperatura y Presión: Ambos materiales tienen capacidades similares en este aspecto, pero siempre es bueno verificar las especificaciones y el código relevante para asegurarse.

-

Costo: Aunque las diferencias generalmente son mínimas, el costo podría ser un factor.

Tengo entendido que no existe una norma que vincule el tipo de extremo de la válvula con la elección entre 316 y 316L, por lo que es aceptable que en las especificaciones de tu empresa puedas encontrar válvulas bridadas de 316L, seguramente porque estuvieran indicadas para condiciones más adversas y ,aunque no vayan a ser soldadas, tengamos ciertas exigencias que hacen que deba ser 316L bridadas (desmontajes, mantenimientos, sectorizaciones de planta, etc)

En conclusión, la elección de CF3M para caras soldadas es correcta, pero no debe extrañarte encontrar CF3M para caras bridadas en caso de que la aplicación así lo requiera.

Espero te sirva y seguimos en contacto. Suerte con tu Proyecto ✌🏽

-

-

Buenos días @ricardo-leguizamon ,

Recuerda nombrarme a mi o a cualquiera de los otros profesores tal como aparece en la lección de Bienvenida y Consultas, para ser notificado.

Te comento:

La contra presión o “back pressure” es una variable crítica en el diseño y funcionamiento de las válvulas de alivio de presión (PSV, por sus siglas en inglés). Este parámetro se refiere a la presión en el sistema de descarga de la válvula de alivio (el que se opone a su apertura), y afecta tanto al rendimiento como a la capacidad de alivio de la válvula.

Existen dos tipos principales de contra presión que debes considerar:

-

Contra Presión Estática: Es la presión existente en el sistema de descarga cuando la válvula de alivio está cerrada. Este valor debe ser tomado en cuenta durante el diseño de la válvula para asegurarse de que la válvula se abrirá adecuadamente bajo condiciones de sobre presión.

-

Contra Presión Superpuesta o “Built-up back pressure”: Es la presión que se genera en el sistema de descarga cuando la válvula de alivio está abierta y aliviando fluido. Este valor es crítico porque si es demasiado alto, puede evitar que la válvula se abra completamente, reduciendo su capacidad de alivio.

Algunas razones por las cuales la contra presión es importante serían:

-

Capacidad de Alivio: Un aumento en la contra presión reduce la capacidad de alivio de la válvula, y esto podría ser peligroso en situaciones de emergencia.

-

Funcionamiento Correcto: Si la contra presión supera los límites para los cuales la válvula fue diseñada, la válvula podría no abrir o cerrar apropiadamente.

-

Certificación y Cumplimiento: Para asegurarse de que la válvula cumpla con las normativas, como las especificadas por API o ASME, es esencial tener en cuenta la contra presión durante el diseño y la selección de la válvula.

-

Eficiencia del Sistema: Conocer la contra presión ayuda a diseñar un sistema de descarga eficiente, minimizando pérdidas de carga y mejorando la seguridad general.

Por lo tanto, es crucial especificar y considerar la contra presión al seleccionar y diseñar válvulas de alivio de presión para asegurarte de que el sistema es seguro y eficiente.

Espero te sirva mi respuesta, estamos en contacto para próximas. Saludos! 😃

-

-

Ramón Martínez

Miembro21 de agosto de 2023 a las 08:24 en respuesta a: REPRESENTACIÓN DE TECHO FLOTANTE EN EL P&IDBuenos días Lorenzo,

Recuerda nombrar a alguno de los tutores del curso usando la “@” , escribiendo su nombre y seleccionándolo de la lista desplegable, así podremos ser notificados de la pregunta.

La representación de techos flotantes puede verse como una representación simplificada de los pontones o bien del drenaje de la cubierta, como te muestro en la imagen de este post.

Saludos!

😁

-

Buenos días @Cesar4419 ,

Recuerda nombrar a los tutores asociados al curso como aparece en la lección de Bienvenida para que podamos contestar de forma más óptima a las cuestiones 🤓

Más adelante encontrarás vídeos sobre lo que se denomina “Scope” en las normativas (o campo de aplicación)

Estos Scope tienen una forma similar a la que te muestro en la imagen adjunta y nos indican cuando es aplicable un código y cuando no, estas variables dependen generalmente de la localización, tipo de fluido y Proyecto.

Para diseñar un colector de un sistema de bombeo, sin más información, cualquier código sería válido, siendo el ASME B31.3 el más genérico (tuberías de proceso), por lo que podrías diseñarlo con esta norma sin problemas.

Espero te sirva, Saludos!

-

Ramón Martínez

Miembro16 de agosto de 2023 a las 07:28 en respuesta a: Herramienta de liras de expansiónBuenos días @erickdavidzunigajaramillo ,

Tinst, hace referencia a la temperatura de la instalación, la temperatura ambiente prevista. Por eso aparecen 23ºC por defecto.

En cuanto a poder definir una lira sin conocer la temperatura, me temo que no es posible. No podemos saber las expansiones que tendrá una línea sin conocer la temperatura que alcanzará el sistema. No es lo mismo una línea de 2000 metros que transporte agua, que otra que transporte aceite a 2000ºC.

En cuanto a la posibilidad de colocar dos liras, la herramienta lo indicaría arrojando dimensiones excesivas para el lazo. Por ejemplo lazos de 25 metros para líneas de 20 metros y proporciones similares.

En estos casos podríamos calcular una segunda línea y evaluar los costes de diferentes soluciones.

Espero te sirva, Saludos,

-

Ramón Martínez

Miembro14 de agosto de 2023 a las 08:36 en respuesta a: Carga permitida en frío en el ejercicio 1Buenos días @Fjose ,

El JIS-SB410 es, como bien indicas, de norma japonesa.

Hemos creído interesante nombrar este material para que no tengáis únicamente las referencias de normativa ASME y así abramos el abanico de posibilidades y conocimiento sobre otras normas.

En este caso el SB410 está reflejado en la normativa con los 103 N/mm2. Nos quedamos únicamente con el valor de tensión, que es con lo que trabaja Nozzle, por eso no hemos buscado equivalencias dentro de la biblioteca ASME.

Espero haber resuelto tu consulta,

Saludos!

-

Buenos días @GUTY ,

Recuerda etiquetarme a mi o a cualquiera de los otros tutores para que podamos contestar a las cuestiones de forma correcta. De otro modo, no somos notificados de las mismas.

Todo dependerá del Proyecto, hay Proyectos que prefieren reflejar todo en el isométrico y otros que lo hacen por separado, al no haber normativa específica que defina esto, tenemos algo de maniobra. Mi consejo es que se realice siempre que sea necesario para tener un isométrico “limpio y claro”. Es decir, si dibujando soldaduras en el isométrico el plano se vuelve recargado y de dificil interpretación, mejor separarlos. Si pueden convivir en armonía sin afectar a su legibilidad, pueden aparecer juntos😃

Te dejo un vídeo de un compañero donde encontrarás la configuración con todos los elementos dibujados en el mismo plano donde se ve que sigue teniendo una apariencia clara.

https://www.youtube.com/watch?v=BGM85Z-SvB4&ab_channel=OkKhan

Saludos!

-

Ramón Martínez

Miembro8 de agosto de 2023 a las 08:56 en respuesta a: TRANSICIÓN DE HDPE A ACERO AL CARBONOBuenos días @Kevin ,

Vamos a ver este asunto en detalle dividiéndolo en dos grupos.

Transición de stub end (flange adapter) HDPE con brida de acero:

- La unión entre un stub end de HDPE y una brida de acero es una práctica común en la industria para realizar transiciones entre estos dos materiales. La elección entre utilizar una brida RF (Raised Face) o FF (Flat Face) a menudo dependerá de las especificaciones del proyecto y las necesidades de la aplicación (presiones y temperaturas, como bien dices)

- El hecho de que la cara del stub end de HDPE sea de un tamaño ligeramente diferente al de la brida RF puede generar zonas donde el sello no es óptimo. Esto podría llevar a problemas de fugas si no se maneja correctamente. Por otro lado, la brida FF tiene una cara plana que coincide mejor con el área de contacto del stub end de HDPE, proporcionando un sellado más efectivo.

- En general, para garantizar una unión efectiva y hermética, es recomendable utilizar bridas FF cuando se unan stub ends de HDPE con bridas de acero. Sin embargo, si se opta por una brida RF, es fundamental asegurarse de que la junta (gasket) empleada sea adecuada y esté bien dimensionada para el propósito, ya que la cara RF crea un resalte que impide que el stub end apoye por completo en la cara de la brida.

Unión de HDPE a válvulas con diferentes tipos de bridas:

- En la industria, es posible encontrar situaciones donde se han hecho ambas conexiones, ya sea con bridas RF o FF. Sin embargo, lo más importante es asegurarse de que la junta (gasket) utilizada para la conexión sea la adecuada. El tipo de junta, su material y dimensiones, juegan un papel crucial en la efectividad de la unión.

- Si se decide unir HDPE a una válvula con brida RF, es vital asegurarse de que la junta (gasket) cubra completamente el espacio entre el resalte de la brida y el stub end de HDPE, para evitar posibles fugas.

- La elección entre usar una brida RF o FF también puede depender de la presión de operación y las especificaciones del sistema. En sistemas de alta presión, es posible que se prefiera una brida RF por su capacidad para resistir mayores cargas, pero siempre teniendo en cuenta el correcto sellado con el stub end de HDPE ayudado con una junta.

En conclusión, aunque es técnicamente posible realizar ambas conexiones, la unión con bridas FF es a menudo más adecuada para las transiciones entre HDPE y acero y la brida RF debe acompañarse con una junta adecuada para asegurar el perfecto contacto.

Espero que esto ayude a aclarar tus dudas y ¡espero que tengas un excelente día! 😃

-

Buenos días @ederorbegosolaureano ,

Para futuras cuestiones es importante que menciones a algún profesor de la lista de tutores para que podamos contestar tus cuestiones (así, como he hecho yo más arriba con tu nombre de usuario) puedes etiquetarme a mi como @ramonformacionindsutrial. Esperar que salga la lista desplegable y seleccionar mi nombre.

En cuanto a estas cuestiones:

-

Para ductos principales (18″ o 20″) de aire comprimido que trabajan a presiones tan elevadas como 100 o 200 bar, se recomienda que la mayoría de las uniones sean soldadas. Las uniones soldadas ofrecen mayor resistencia y estanqueidad, lo cual es esencial para mantener la integridad del sistema bajo presiones tan altas. Sin embargo, se podría considerar la inclusión de algunas uniones bridadas o con válvulas de aislamiento para permitir el mantenimiento, inspección o intervención en el sistema sin necesidad de soldar o cortar, eso ya dependería del proyecto y la necesidad de sectorización.

-

Para las ramificaciones, la elección entre uniones soldadas o bridadas dependerá de factores como la frecuencia con que se espera realizar mantenimientos o modificaciones, la facilidad de acceso y las presiones involucradas. Si las ramificaciones serán más estáticas y no se espera una intervención frecuente, las uniones soldadas son una buena opción. Sin embargo, si se prevé la necesidad de realizar cambios o inspecciones regulares en estas ramificaciones, las uniones bridadas pueden ser más convenientes.

-

Si se va a intervenir una línea principal de aire comprimido (tie-in), la recomendación dependerá del propósito y duración de la intervención. Si se trata de una intervención temporal o si se espera que en el futuro se realicen otras intervenciones en el mismo punto, una unión bridada puede ser más adecuada. Esta permite desconectar y reconectar la línea con relativa facilidad. Sin embargo, si se trata de una intervención más permanente y no se espera hacer futuras modificaciones en ese punto, una unión soldada sería más adecuada debido a su mayor resistencia y estanqueidad.

Es importante recordar que, independientemente del tipo de unión que elijas, la calidad de los materiales y la mano de obra son fundamentales. Las soldaduras deben ser realizadas por personal capacitado y certificado, y se deben realizar pruebas de calidad (como pruebas de presión, radiografías, entre otras) para asegurar la integridad de las uniones.

Seguimos en contacto, Saludos! 🤓

-

-

Buenos días @xdiaz ,

No existe una norma específica de obligado cumplimiento que detalle los materiales que se pueden o no se pueden usar para aire comprimido en sí. Ahora bien, la elección puede estar afectada por normativas de aplicación general del Proyecto si es algo muy específico.

Por ejemplo, si estás diseñando un sistema contraincendio, aunque no haya normativa para el aire comprimido, sí que tendrás que seguir las regulaciones de la NFPA como práctica recomendada. O si estamos en industria médica o farmacéutica, usar materiales que sean libre de corrosión y a ser posible anti-microbianos.

Como le comentaba a Anabel @AMP , hay recomendaciones generales y prácticas aceptadas en la industria para la selección de materiales:

-

Tubería Galvanizada: Común en el Medio Oriente, con una capa de galvanizado para protección contra la corrosión. Sin embargo, puede ser susceptible a la corrosión con el tiempo y es difícil de manejar.

-

Tubería de Aluminio: Tiene propiedades anti-corrosivas similares al acero inoxidable pero es más ligera y fácil de instalar. Es resistente a la corrosión y ofrece eficiencia a largo plazo, siendo una opción popular debido a su facilidad de reconfiguración.

-

Tubería de Acero Inoxidable: Recomendada para plantas que utilizan compresores libres de aceite para evitar problemas de corrosión y contaminación (farmacéutica, hospitales, salas limpias de laboratorio). Las nuevas tecnologías han reducido los costos de instalación de sistemas de aire comprimido en acero inoxidable.

-

Tubería de Cobre: libre de corrosión y fácil de cortar y soldar. Es ligera y comúnmente utilizada en aplicaciones médicas debido a sus propiedades anti-microbianas.

-

Tubería de Plástico: Aunque es barato y resistente a la corrosión, es menos resistente a la presión que los anteriores. Además, no todos los tipos de tuberías de plástico son adecuados. Por ejemplo, el PVC no debe usarse ya que es considerado peligroso para estas aplicaciones.

Ahora bien, en cuanto al caso del PEAD, aunque la englobamos en el grupo de los plásticos y debes proceder con precaución, sí que puede usarse.

La mayor restricción de esta tubería es que soporte la presión y temperatura que pueda transmitirle el terreno. Las tuberías de PEAD reducen de forma drástica sus propiedades mecánicas con el aumento de temperatura, por lo que tendrás que prestar especial atención a esto.

Si cumples bajo presión y el proceso no necesita de requisitos específicos de alguna industria, no habría problema en utilizarlo.

PD: Te adjunto una tabla comparativa de materiales de una newsletter de Atlas Copco, uno de los referentes en el aire comprimido. (Aunque aparezca el PVC, es mejor descartarlo por completo)

Saludos!

-

-

Buenas de nuevo @frankastulle , solicitud de contacto aceptada 👍🏽

Vamos a usar como ejemplos las fotos que has adjuntado: una descarga a la atmósfera con flujo laminar parcialmente lleno y otra con flujo turbulento. Intentaré dividir tus cuestiones en apartados para que sea más claro.

1. Presión Estática en la Salida de la Tubería

- Presión Estática: En ambos casos (laminar y turbulento), si la descarga es hacia la atmósfera, la presión estática justo en la salida será igual a la presión atmosférica (0 psig, 1 atm).

- Influencia del Tipo de Flujo: Aunque el régimen de flujo (laminar o turbulento) influye en la velocidad del fluido y en las características del flujo, no altera la presión estática en la salida si esta es libre a la atmósfera. El régimen de flujo sí influirá en las pérdidas por fricción dentro de la tubería, pero no a esta presión final.

2. Efecto de una Válvula de Control de Flujo

- Pérdida de Presión Estática: La instalación de una válvula de control en el tramo de descarga ocasionará una pérdida de presión debido a la restricción del flujo. Aumentamos la pérdida de carga y por consiguiente, reducimos la presión aguas abajo de la válvula. Permaneciendo en 0psig cuando descarguemos a la atmósfera.

- Velocidad de Descarga: Esta pérdida de presión puede afectar la velocidad de descarga. Por la ecuación de Bernoulli, junto con las pérdidas por fricción y localizadas, podríamos determinar la relación entre la presión y la reducción de velocidad para este caso concreto en un punto determinado.

3. Descarga con Flujo Laminar y Tubo Parcialmente Lleno

- Presión Estática: La presencia de aire en la tubería antes de la descarga afectará a la presión estática antes de la descarga, pero la presión no necesariamente será 0 psig metros antes de la descarga, la suposición de Pa=0psig / 1atm es un valor matemático establecido únicamente en la salida al exterior.

En estos casos, el análisis hidráulico es diferente ya que debes considerar el hecho de que la tubería no está completamente llena, lo que implica que usaríamos ecuaciones específicas para flujo en canales abiertos o parcialmente llenos.

4. Datos de Entrada para un Sistema de Descarga

- Datos de Entrada: Es común iniciar el diseño con el caudal requerido, la diferencia de cotas entre la fuente y la descarga, y el diámetro de la tubería. De hecho son los datos de partida en softwares como Pipeflow.

- Presión en Reservorio y Descarga: Si ambos puntos están abiertos a la atmósfera, se asume una presión de 0 psig en su superficie.

- Uso de Bernoulli: Usaríamos la ecuación de Bernoulli para despejar variables que desconozcamos en el sistema, como la velocidad del fluido en diferentes puntos del sistema, considerando la conservación de energía.

- Presión Estática en Descarga: La presión estática en la descarga sería una variable a considerar si hay elementos que crean una restricción o un cambio en la presión, como válvulas o cambios en la sección transversal, pero ten en cuenta que estaríamos calculando la presión en el punto de la restricción, la descarga atmosférica seguiría siendo de 0psig.

Es un tema complejo para condensarlo en un post, pero espero haberte aclarado las cuestiones.😁 Ten claro, sobre todo, que descarga a la atmósfera siempre será 0 psig (o 1 atm).

Quedamos en contacto Frank,

-

Ramón Martínez

Miembro3 de noviembre de 2023 a las 10:43 en respuesta a: TRANSICIÓN DE HDPE A ACERO AL CARBONOBuenos días @Cesar_GS ,

Así es, en el caso de una transición entre un material polimérico como el HDPE (polietileno de alta densidad) y una brida de acero al carbono (A.C) con cara elevada (RF), se utilizaría una junta no metálica para asegurar un sello correcto. Como le comentaba a Kevin, es fundamental garantizar el sellado haciendo coincidir los resaltes de ambos materiales en todos los escenarios de operación.

Las juntas planas no metálicas pueden proporcionar un sello efectivo ya que son capaces de comprimirse y adaptarse a las irregularidades de la superficie, lo que es especialmente importante en estos casos donde los materiales de las superficies de acoplamiento tienen diferentes durezas y coeficientes de expansión térmica.

Las juntas no metálicas suelen estar hechas de elastómeros, PTFE, grafito, fibras compuestas o materiales similares que pueden comprimirse adecuadamente para sellar los espacios y son compatibles con el rango de presiones y temperaturas esperado en el servicio, así como con la química del fluido que se está manejando.

Buen complemento para este post, saludos a ambos 👍🏽

-

Buenos días @jjurado ,

Pude trabajar en Vacamuerta y hacer trabajos en alguna Offshore, experiencia que te recomiendo pruebes si tienes alguna oportunidad, aunque sea de visita, impresiona sólo de verlo.

Aunque ya me he pasado al bando de la formación y consultoría, es mucho más relajado😅

Lo dicho, os mantendremos informados por el canal de alertas del anexo sobre los injertos en cuanto esté preparado.